1. 電池測試:由于電池生產(chǎn)條件的隨機性,所生產(chǎn)的電池的性能是不一樣的,所以為了有效地將相同或相似性能的電池組合在一起,所以應(yīng)根據(jù)其性能參數(shù)進行分類;電池測試是通過測量電池的輸出參數(shù)(電流和電壓)對電池進行分類。為了提高電池的利用率,制作合格的電池組件。

2. 前焊:將母線帶焊接到電池前(負(fù))主柵線上。母線帶采用鍍錫銅帶。焊接熱源為紅外線燈(利用紅外線的熱效應(yīng))。這條帶子的長度大約是電池一側(cè)長度的兩倍。當(dāng)焊接背面時,額外的焊料帶連接到電池的后電極上。

3.背面串行連接:焊接背面的36塊電池連接在一起形成一個組件列表,我們目前正在使用是一個手動過程,定位的主要電池膜板,有36細(xì)胞放置槽,槽的大小對應(yīng)于電池,槽的大小位置有很好的設(shè)計,操作人員用電烙鐵和焊絲將“前電池”的前電極(負(fù)極)與“后電池”的后電極(正極)焊接,這樣,36個部件依次連接在一起,焊接通向裝配串的正極和負(fù)極。

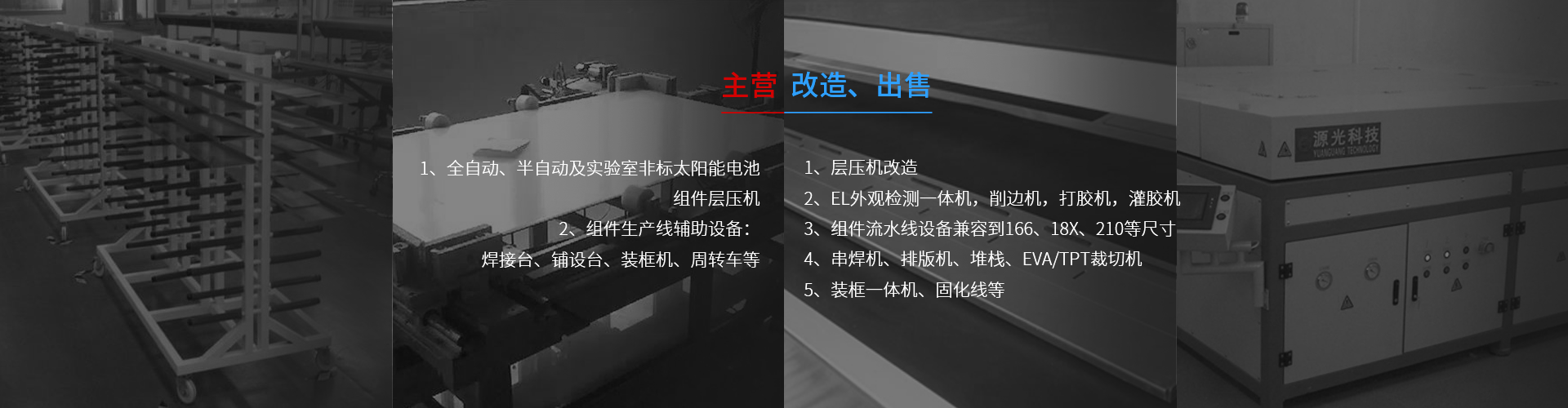

4. 疊層敷設(shè):背部串聯(lián)并檢查合格后,將裝配線、玻璃及切割EVA、玻璃纖維及背板按一定水平敷設(shè),并準(zhǔn)備疊層。在玻璃表面涂上底漆,以提高玻璃與EVA的結(jié)合強度。敷設(shè)時,確保電池組與玻璃等材料的相對位置,調(diào)整電池間距,為貼合打好基礎(chǔ)。(鋪設(shè)層:從下到上:玻璃、EVA、電池、EVA、玻璃纖維、背板)

5. 組件層壓:將鋪設(shè)好的電池放入層壓機中,通過抽真空從組件中抽出空氣,然后加熱EVA,使電池、玻璃和背板一起熔化;冷卻并拆卸總成。復(fù)合工藝是零件生產(chǎn)的關(guān)鍵環(huán)節(jié)。復(fù)合溫度和復(fù)合時間由EVA的性質(zhì)決定。當(dāng)我們使用快固化EVA時,覆膜周期約為25分鐘。固化溫度為150℃。